Da rifiuto a risorsa: la nuova vita delle fibre di carbonio

In un’intervista, il nostro ricercatore Flavio Caretto del Laboratorio PROMAS di Brindisi, ci racconta il progetto “EcoCarbonio”, un ottimo esempio di come riciclare uno scarto sia non solo possibile ma anche vantaggioso per l’industria.

In un’intervista, il nostro ricercatore Flavio Caretto del Laboratorio PROMAS di Brindisi, ci racconta il progetto “EcoCarbonio”, un ottimo esempio di come riciclare uno scarto sia non solo possibile ma anche vantaggioso per l’industria.

Il progetto, di cui ENEA è partner insieme alla capofila bresciana Cotonificio Olcese Ferrari S.p.A., Persico Marine S.r.l., MAKO - SHARK S.r.l., Limonta Informatica S.r.l., ARGAL S.r.l., Fibertech Group S.r.l. e, in qualità di consulente, l'Università di Bergamo, si pone come obiettivo quello di ricercare e sviluppare una soluzione innovativa che permetta di introdurre, all’interno del processo produttivo industriale dei materiali compositi, nuove modalità di produzione sostenibili basate sul riutilizzo di materiali di scarto, concorrendo a garantire possibilità di una nuova vita a quei materiali che attualmente, una volta giunti al termine del proprio uso, vengono destinati allo smaltimento.

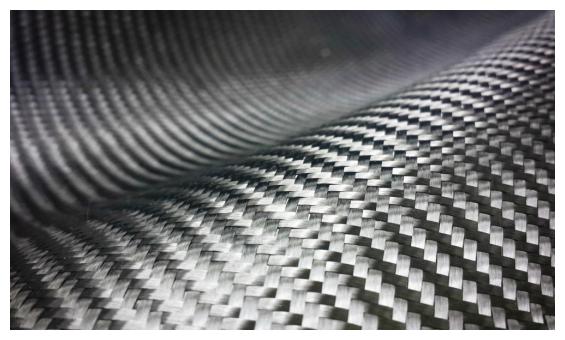

I compositi destinati allo smaltimento e gli scarti di lavorazione verranno trasformati nuovamente in risorse di valore, destinate alla realizzazione di nuovi prodotti, tutelando al contempo l’ambiente ed il territorio grazie alla riduzione di rifiuti, sprechi di materie prime, energia necessaria alla produzione delle medesime. Grazie all’introduzione del nuovo processo di recupero, filatura, tessitura e reimpiego industriale delle fibre di carbonio riciclate, ciò che attualmente rappresenta un costo, sia dal punto di vista economico che ambientale troverà nuovo impiego nella produzione di tessuti tecnici evoluti, utilizzabili per la realizzazione di nuovi materiali compositi di diverse tipologie e adatti a molteplici applicazioni.

La riduzione del materiale destinato allo smaltimento mediante incenerimento o al conferimento in discarica, comporterà un vantaggio ecologico importante, soprattutto considerando che l’impiego dei materiali compositi si sta espandendo velocemente in tutti i comparti del manifatturiero e che nell’arco di qualche anno i quantitativi di prodotti in composito che avranno terminato la propria vita operativa saranno importanti, creando un effettivo problema legato al loro smaltimento.

Basti pensare che, a puro titolo di esempio, gli aeromobili commerciali prodotti nel corso degli anni ’90, e che giungeranno a “scadenza” nel prossimo decennio, sono diverse migliaia e su ognuno di essi è presente un 20% dei componenti realizzato in composito, mediamente più di 2 tonnellate in peso. Si tratta, anche solo considerando il settore aeronautico civile, di quantitativi ingenti di rifiuti che attualmente trovano nuovo uso solo in minima parte, venendo quindi quasi esclusivamente destinati allo smaltimento in discarica o all’incenerimento.

E la situazione nei prossimi anni è destinata a peggiorare, in quanto sempre più prodotti vedono l’impiego di compositi. Il reimpiego delle materie prime consentirà di ottenere vantaggi anche in termini di una riduzione del consumo di energia, e dunque di emissioni inquinanti, diminuendo la quantità di fibre vergini necessarie per la creazione di una vasta gamma di prodotti.

Dal punto di vista industriale ci potranno essere significativi risparmi sui costi dei materiali e su quelli relativi allo smaltimento degli sfridi di lavorazione e dei prodotti a fine vita: ciò che oggi è scarto diverrà nuovamente materia prima, secondo un modello di economia circolare in cui la medesima risorsa viene impiegata più volte. Ovviamente non si ritiene che i prodotti riciclati siano adatti a tutte le applicazioni e in particolare quelle a più elevato valore strutturale nei settori aerospaziale, dell’automotive e dell’edilizia, ma il reimpiego delle fibre per tutte le altre tipologie di produzioni consentirà una significativa riduzione dell’impatto ambientale derivante dall’uso dei materiali compositi, dal momento che diviene possibile il continuo riutilizzo della stessa risorsa per creare prodotti diversi ma sempre nuovi.

Infine, l’elevata quantità di energia consumata durante la produzione delle fibre di carbonio vergini non verrà più persa con la fine vita del prodotto originario, e potrà di fatto essere anch’essa riutilizzata durante la “seconda vita” delle fibre sottoposte alle nuove lavorazioni.