Un nuovo brevetto dai nostri Laboratori della Casaccia: ENEA brevetta catalizzatore magnetico

Da "ENEA Servizio Industria e Associazioni Industriali" - Brevetto depositato il 10 ottobre 2019 con il numero 102019000018452

L’invenzione riguarda una classe di catalizzatori in cui l’elemento attivo è un materiale magnetico, preferibilmente in forma di nanoparticella, in grado contemporaneamente di catalizzare un processo chimico e di fornire il calore necessario alla reazione chimica dissipando energia quando immerso in un campo magnetico alternato.

Da "ENEA Servizio Industria e Associazioni Industriali" - Brevetto depositato il 10 ottobre 2019 con il numero 102019000018452

L’invenzione riguarda una classe di catalizzatori in cui l’elemento attivo è un materiale magnetico, preferibilmente in forma di nanoparticella, in grado contemporaneamente di catalizzare un processo chimico e di fornire il calore necessario alla reazione chimica dissipando energia quando immerso in un campo magnetico alternato.

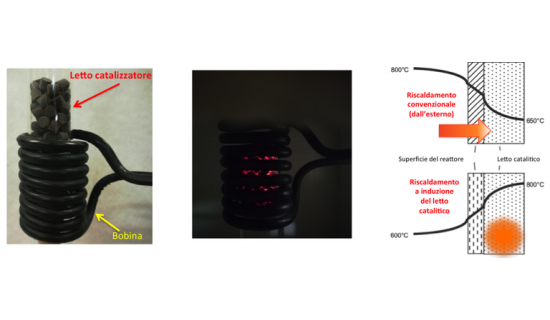

Uno dei principali vantaggi dell’applicazione dei catalizzatori magnetici ai processi chimici industriali è la capacità di questi materiali di convertire parte dell’energia del campo magnetico indotto in calore, o meglio trasferire l’energia direttamente e istantaneamente al letto catalitico, che si configura come hot spot all’interno del reattore. Ciò ha enormi implicazioni nel miglioramento dell’efficienza e nell’intensificazione dei processi produttivi. La generazione istantanea di calore localizzata direttamente sul sito chimicamente attivo fa presagire lo sviluppo di una “catalisi fredda” dove, al sistema reattivo, viene fornita solo l’energia necessaria per indurre la reazione catalitica, eliminando dissipazione di calore e sprechi di materia ed energia.

I materiali ideati e sviluppati da ENEA sono in grado, quando immersi in un campo magnetico generato con un forno ad induzione commerciale, di raggiungere gli 800°C. L’ottenimento di temperature elevate permette di allargare considerevolmente l'impiego della catalisi magnetica, finora limitata a isolati esempi di reazioni a medio-bassa temperatura (<450°C), ad esempio a processi industriali endotermici quali le reazioni di reforming (T>650°C). Queste ultime sono particolarmente confacenti alla catalisi magnetica poiché il trasferimento di calore è considerato il fattore limitante nei reattori tradizionali. Le reazioni di reforming, inoltre, costituiscono lo stadio energivoro di numerosi processi che utilizzano idrogeno come materia prima, ad esempio la produzione di metanolo, ammoniaca e idrocarburi ecc. L’applicazione del riscaldamento a induzione a processi chimici industriali energivori si prefigura come grande elemento di novità e si inserisce pienamente nelle questioni della sostenibilità e dell’efficientamento energetico dei processi produttivi

Un altro aspetto di notevole interesse è la rapidità di riscaldamento (e raffreddamento) dei catalizzatori magnetici (anche 300-400°C/min) che rende possibile l’avvio e lo spegnimento dei processi produttivi in tempi molto brevi. L’accensione e spegnimento on demand permettono di associare i reattori di reforming a fonti di energia rinnovabile (ipotizzando ad esempio una generazione distribuita d’idrogeno) o per un accumulo chimico del surplus energetico (power to gas).

Il processo di sintesi del materiale è stato sviluppato per l’utilizzo diretto del catalizzatore negli impianti industriali di reforming utilizzando un supporto commerciale in forma di pellet. Il vantaggio dell’utilizzo di tale supporto, oltre ad essere un substrato appositamente commercializzato per l’applicazione in ambito catalisi, consiste nell’avere un prodotto di immediata applicazione nel contesto impiantistico industriale. L’utilizzo di catalizzatori magnetici supportati su pellet e non su polvere, ha il vantaggio di limitare fenomeni di orientamento e allineamento delle polveri lungo le linee di forza del campo magnetico applicato, fenomeno che porterebbe alla formazione di cammini preferenziali dei gas reattivi all’interno del reattore con perdite di efficienza nella conversione.

Fotografia di un reattore a letto fisso per processi in continuo in cui il letto catalitico è scaldato mediante induzione a radiofrequenza. Nella prima foto a sinistra, il letto di catalizzatore (nickel e cobalto supportati su allumina) fuoriesce dalla spira per chiarezza. Al centro è mostrato il catalizzatore in funzione nel processo di reforming del metano. E’ evidente come solo il catalizzatore sia alla temperatura di processo ed il resto del sistema sia freddo. A destra sono schematizzati i profili di temperatura di un reattore riscaldato convenzionalmente attraverso le pareti mediante sorgente esterna di calore (in alto) e mediante induzione a radiofrequenza del letto catalitico (in basso). Dalla differenza di profilo si evince il potenziale efficientamento dei processi chimici.

La scheda del brevetto.